全國統(tǒng)一服務(wù)熱線

400-003-5559

全國統(tǒng)一服務(wù)熱線

400-003-5559

全國統(tǒng)一服務(wù)熱線

400-003-5559

全國統(tǒng)一服務(wù)熱線

400-003-5559

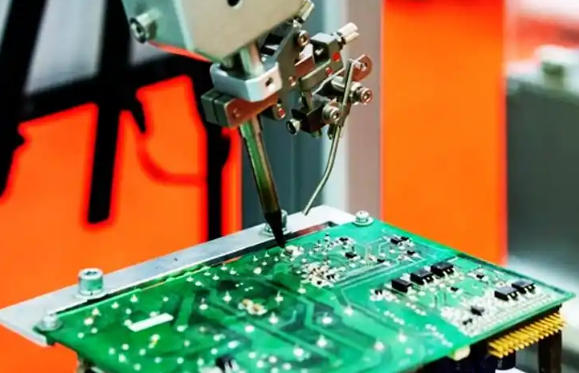

面向自動化生產(chǎn)的機器人PCBA DFM(可制造性設(shè)計)規(guī)則

在工業(yè)機器人制造領(lǐng)域,PCBA的可制造性設(shè)計直接影響著生產(chǎn)效率和產(chǎn)品可靠性。平尚科技基于多年自動化生產(chǎn)經(jīng)驗總結(jié)的DFM設(shè)計規(guī)則,通過優(yōu)化元器件布局和工藝參數(shù),將PCBA的一次通過率提升至99.2%,生產(chǎn)效率提高40%。該規(guī)則體系涵蓋從設(shè)計到制造的全流程,包括元器件間距、焊盤尺寸、布線規(guī)范等關(guān)鍵要素,確保設(shè)計方案與自動化生產(chǎn)設(shè)備匹配。

在具體實施中,DFM規(guī)則展現(xiàn)出顯著效益。某六軸機器人控制板按照平尚科技的DFM規(guī)則優(yōu)化設(shè)計后,貼裝不良率從3.5%降低到0.8%,維修成本下降60%。通過規(guī)范0402及以上尺寸阻容器件的焊盤設(shè)計,將立碑發(fā)生率控制在0.1%以下;優(yōu)化BGA器件周圍間距至0.5mm,使檢測設(shè)備能夠完整拍攝焊點形態(tài)。平尚科技通過建立標(biāo)準(zhǔn)化元器件庫,雖然前期投入增加20%,但使設(shè)計周期縮短35%,工程變更減少70%。

在布局設(shè)計方面,平尚科技制定了詳細(xì)的規(guī)范要求。同類元器件保持統(tǒng)一方向排列,間距不小于0.3mm;高器件與低器件分區(qū)布置,避免陰影效應(yīng);連接器位置考慮插拔空間,預(yù)留不小于2mm的操作間隙。這些規(guī)則使自動化設(shè)備能夠以路徑完成貼裝,將貼片效率提升至98,000點/小時。

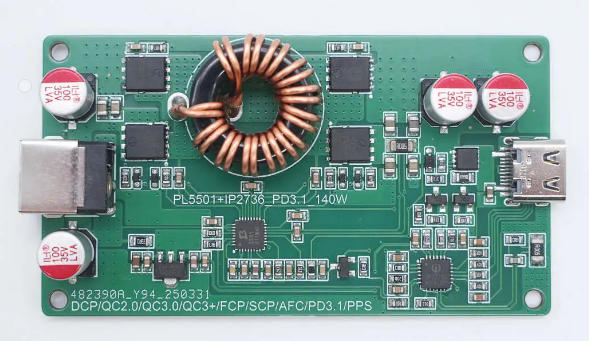

針對焊接工藝,平尚科技提出明確的DFM要求。焊盤尺寸按元器件規(guī)格標(biāo)準(zhǔn)化,公差控制在±0.1mm;鋼網(wǎng)開孔根據(jù)焊盤尺寸優(yōu)化,厚度統(tǒng)一為0.12mm;熱容量大的器件增加熱導(dǎo)帶設(shè)計,確保焊接溫度均勻性。這些措施使焊接良品率達到99.5%,有效避免虛焊、連焊等缺陷。

在測試設(shè)計環(huán)節(jié),平尚科技要求預(yù)留足夠的測試點。功能測試點間距不小于2mm,直徑控制在1mm;在線測試點覆蓋所有關(guān)鍵網(wǎng)絡(luò),間距滿足探針要求;高壓測試點保持足夠間距,避免放電風(fēng)險。這些設(shè)計使自動化測試覆蓋率提升至95%以上。

可制造性設(shè)計是自動化生產(chǎn)的基礎(chǔ)保障。平尚科技通過完善的DFM規(guī)則體系,為機器人PCBA提供了可靠的制造解決方案。隨著自動化程度的不斷提高,這種注重可制造性的設(shè)計理念將成為電子制造行業(yè)的重要標(biāo)準(zhǔn)。